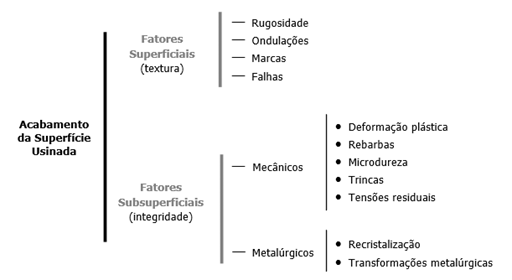

Acabamento é um termo coloquial largamente usado para designar a qualidade geral de uma superfície usinada. A Figura 1 esquematiza a classificação de acabamento.

Fig 1 – Classificação de acabamento

A textura está relacionada com as irregularidades presentes na superfície de materiais sólidos e com as características dos instrumentos de medição; é definida em termos de rugosidade, ondulação, marcas e falhas. A integridade é a característica através da qual podem ser relacionadas ou identificadas as diversas exigências ou alterações metalúrgicas que poderão se desenvolver devido à usinagem como: transformações de fases, distribuição e tamanho de grão, recristalização, inclusões no material etc.

O objetivo da usinagem é obter uma superfície técnica que apresente fatores superficiais e sub-superficiais apropriados, a fim de garantir segurança, confiabilidade e longa vida ao componente fabricado – principalmente quando vidas humanas estão em jogo. Por esse motivo, a importância do estudo do acabamento aumenta à medida que crescem as exigências do projeto. Por exemplo, as superfícies dos componentes deslizantes, como eixos de um mancal, de vem ser lisas para que o atrito seja o menor possível. Já as exigências de acabamento das superfícies externas da tampa e da base do mancal são menores. A produção de superfícies lisas exige, em geral, custo de fabricação mais eleva do.

O acabamento não está especificamente ligado à textura ou padrão característico da superfície técnica, nem a valores específicos de rugosidade. Contudo, um “bom” acabamento implica baixos valores de rugosidade, e vice-versa. Assim, a aptidão de um processo de usinagem em produzir um acabamento específico depende das características da ferramenta, da peça, da máquina e da operação.

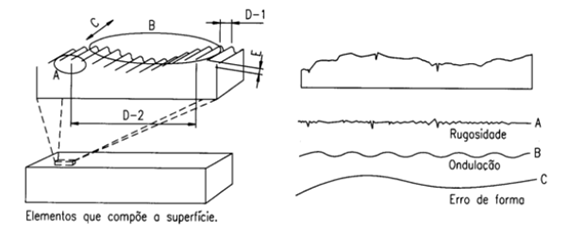

Os diferentes processos de fabricação mecânica determinam acabamentos diversos nas superfícies. As superfícies por mais perfeitas que sejam, apresentam irregularidades. E essas irregularidades compreendem dois grupos de erros: erros macrogeométricos e erros microgeométricos (Fig. 2).

Fig 2 – Irregularidades presentes na superfície usinada

Os erros macrogeométricos em usinagem são desvios geométricos (ondulação, ovalização, retilineidade, planicidade, circularidade etc.) que afetam as dimensões nominais das peças e podem ser ocasionados por diversos fatores, principalmente:

• Material da peça: usinabilidade, conformação ou dureza;

• Máquina-ferramenta: ferramenta de corte, defeitos nas guias, erros de posicionamento;

• Método: processo de fabricação para obtenção da peça, parâmetros de corte.

• Medição: incerteza de medição, adequação do instrumento ao mensurando;

• Mão de obra: erros de interpretação, falta de treinamento;

• Meio ambiente: variação de temperatura, limpeza do local de trabalho.

Estes erros são verificados por meio de instrumentos convencionais de medição tais como micrômetros, relógios comparadores, projetores de perfis etc.

Os erros microgeométricos são conhecidos como rugosidade. Rugosidade é o conjunto de irregularidades, ou seja, pequenas saliências e reentrâncias que caracterizam uma superfície. Essas irregularidades podem ser avaliadas com aparelhos eletrônicos, a exemplo do rugosímetro (Fig. 3).

Fig 3 – Rugosímetro portatil

A rugosidade desempenha um papel importante no comportamento dos componentes mecânicos. Ela influi na: qualidade de deslizamento; resistência ao desgaste; transferência de calor; qualidade de superfícies ópticas; possibilidade de ajuste do acoplamento forçado; resistência oferecida pela superfície ao escoamento de fluidos e lubrificantes; qualidade de aderência que a estrutura oferece às camadas protetoras; resistência à corrosão e à fadiga; vedação; aparência.

Para dar acabamento adequado à superfície da peça necessita-se, portanto, determinar o nível em que ela deve ser usinada, isto é, deve-se adotar um parâmetro que permita avaliar a rugosidade. O parâmetro de medição aplicável à maioria dos processos de fabricação baseia-se nas medidas de profundida de da rugosidade: Ra (roughness average).

Define-se Ra como o desvio médio aritmético dos valores absolutos das ordenadas de afastamento (yi), dos pontos do perfil de rugosidade em relação à linha média, dentro do percurso de medição (lm). Essa grandeza pode corresponder à altura de um retângulo, cuja área é igual à soma absoluta das áreas delimitadas pelo perfil de rugosidade e pela linha média, tendo por comprimento o valor lm, Figura 4.

Fig 4 – Definição da rugosidade média Ra

Ra é o parâmetro de medição mais utilizado em todo o mundo, sobretudo em superfícies onde:

• O controle contínuo da rugosidade nas linhas de produção faz-se necessário;

• O acabamento apresenta sulcos de usinagem bem orientados (gerados por exemplo pelos processos de torneamento, furação e fresamento);

• Exige-se pouca responsabilidade, como no caso de acabamentos com fins apenas estéticos.

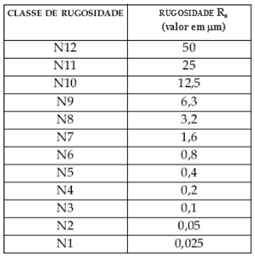

A norma NBR 8404/1984 de indicação do Esta do de Superfícies em Desenhos Técnicos esclarece que a característica principal (o valor) da rugosidade Ra pode ser indicada pelos números da classe de rugosidade correspondente, conforme a Tabela 1.

Tabela 1 – Classes de rugosidade

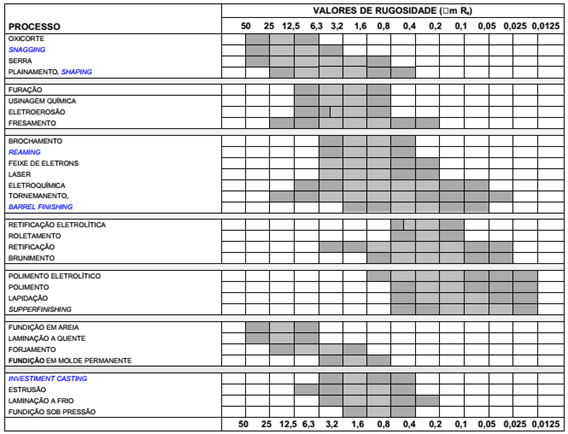

A Figura 5 mostra a classificação dos acabamentos superficiais – geralmente encontrados na indústria metal-mecânica – em 12 grupos, e os organiza de acordo com o grau de rugosidade e o processo de usinagem que pode ser usado em sua obtenção. Permite, também, visualizar uma relação aproximada entre as classes e os valores de Ra [μm].

Fig 5 – Classificação do acabamento das superfícies usinadas de acordo com o processo de fabricação

Pode-se perceber na Figura 5 que há uma relação entre a rugosidade e o processo de usinagem emprega do na peça. A melhor ou pior qualidade decorre das condições da ferramenta, do estado da máquina-ferramenta, da velocidade de corte, da qualidade de trabalho, do assento da máquina etc.

Tradicionalmente, a textura da superfície tem sido aceita como critério que controla a qualidade de uma superfície usinada. Assume-se, amplamente, haver relacionamentos diretos entre rugosidade e tribologia, capacidade de carga, transferência de calor etc. Amplos dados foram acumulados para indicar que a textura é apenas uma parte da consideração. Alterações de natureza mecânica ou metalúrgica abaixo da camada mais externa da superfície exerce m também importante influência sobre o desempenho do material. Isto se torna particularmente importante, onde a peça usinada é solicitada a altas tensões (em particular, tensões alternadas) ou ambientes severos (sob altas temperaturas ou ambientes corrosivos), visto que a resistência à fluência e outras propriedades mecânicas podem ser afetadas.

Embora a maioria das alterações ocorra nos primeiros 38 μm sob a superfície, tal distância pode compreender uma parte significativa de um componente de precisão que está sendo projetado. Além disso, salienta-se que muitas falhas em componentes mecânicos originam-se nos primeiros milésimos de milímetros abaixo da superfície efetiva (obtida por instrumentos de medição). Estas situações enfatizam a necessidade de que os engenheiros encarregados do projeto, da fabricação e da garantia de qualidade devam compreender ambos os aspectos da tecnologia de superfície (textura e integridade), a fim de produzir componentes seguros, confiáveis e de longa vida.

Como durante a usinagem as energias (do processo) misturam-se com as propriedades do material da peça, podem consequentemente surgir efeitos superficiais tais como rugosidade, trincas e tensões residuais. A combinação destes efeitos pode gerar desgaste ou fadiga na peça. Além disso, todo processo possui alguma variabilidade inerente que se modifica com quase todas as variáveis de entrada. Assim, é necessário selecionar apropriadamente os níveis das variáveis de entrada para se obter um componente com as tolerâncias (especificadas pelo projeto) e propriedades (técnicas superficiais) satisfatórias.

As superfícies usinadas são bem mais complexas do que parecem ser, já que seu desempenho pode ser influenciado por uma camada externa (transformações químicas e deformações plásticas) e por camadas internas (transformações metalúrgicas e tensões residuais).

A Figura 6 mostra um desenho esquemático das camadas internas abaixo da superfície. A camada limite externa (1 e 2) é considerada como aquela onde ocorre m as reações químicas (absorção, oxidação etc.) na superfície recém-usinada. Logo abaixo, camada limite interna (3 a 5), encontra-se uma camada que sofre transformações metalúrgicas e deformações plásticas devido à ação de corte da ferramenta e variação de temperaturas envolvidas durante a usinagem. A intensidade da deformação plástica e transformação metalúrgica diminuem gradativamente à medida que se distancia da superfície usinada até que não seja mais percebida.

Fig 6 – Camadas superficiais de corpos sólidos

Influência do material da peça

A fim de se garantir um bom acabamento superficial, o controle do estado microestrutural do material é tão importante quanto o controle dos parâmetros de usinagem. Seções metalográficas de alta magnitude , tomadas paralela mente e perpendic ularmente às marcas de avanço, podem ser usadas no controle efetivo de alterações microestruturais que pode m causar falhas.

Influência da geometria da ferramenta

Basicamente a rugosidade é decorre nte da forma geométrica da quina da ferramenta e do movimento relativo entre a peça e a ferramenta de corte.

No processo de torneamento, se o avanço f [mm/volta] é menor que o raio de quina rε [mm] da ferramenta, o valor de Ra [μm] é calcula do aproximadamente pela Equação:

Para uma operação de fresamento tangencial, o valor de Ra [μm] é calculado teoricamente em função do avanço por dente fz [mm] e pelo diâmetro da fresa D [mm], conforme Equação :

Para uma operação de fresamento frontal, o valor de Ra [μm] é determinado pela Equação:

Pode-se constatar pelas Equações que Ra diminui com o aumento de rε. As ferramentas com χr > 90° geram superfícies com acabamento superior àqueles obtidos com ferramentas com χr < 90°. Estudos mostraram que as melhores condições de rugosidade são obtidas com χr = 95°. Um acabamento superficial relativamente pobre foi obtido com χr = 75°. Isto se deve ao aumento da força passiva, que faz com que o sistema ferramenta-peça fique menos rígido e mais suscetível a trepidações.

Além de rε e χr, outro parâmetro geométrico da ferramenta de corte exerce influência marcante no acabamento superficial: o ângulo de posição secundário (χ’r).

A ocorrência de trepidações pode ser controlada pela adoção apropriada do ângulo de posição secundário na geometria da ferramenta. Sendo assim, o valor de χ’r pode afetar diretamente o acabamento superficial e a exatidão dimensio nal da peça e a vida da ferramenta de corte. Além disso, χ’r protege a aresta secundária de corte contra arranhões e cortes, reduzindo o atrito entre a superfície secundária de folga e a superfície usinada da peça.

Outro fator importante a ser observado, é que o decréscimo em χ’r contribui para aumentar a resistência da ponta da ferramenta de corte devido ao conseqüente aumento do ângulo de quina (εr). Todavia, devido à condição dinâmica do processo de usinagem, χ’r ≥ 3°. Mas quando χ’r é incrementado, a rugosidade máxima (Rmax) aumenta, o que significa que a qualidade da superfície tende a piorar. Porém, uma redução neste ângulo aumenta a força passiva porque a aresta de corte secundária torna-se mais ativa e pode causar trepidações. Assim, os melhores resultados encontrados para o acabamento foram obtidos com 5° ≤ χ’r ≤ 15°.

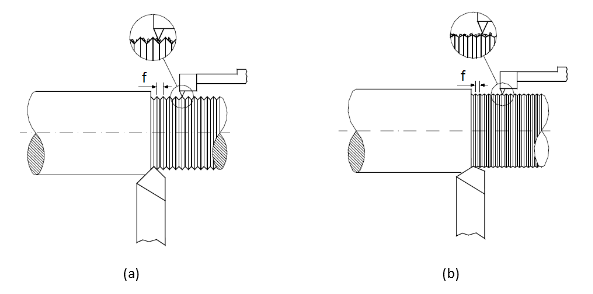

As Figuras 7a e 7b mostram um esquema da geometria da superfície usinada por ferramentas com χ’r grande e pequeno, respectivamente, procurando ressaltar as marcas de avanço e as partículas aderidas à superfície. Estes esquemas sugerem que para χ’r grande (maior que 15°), partículas aderidas à superfície da peça “camuflam” a profundidade real dos vales, fazendo com que a leitura do rugosímetro indique valores de Ra menores que o teórico. Já para χ’r pequeno, estas partículas agem de forma oposta e a leitura do rugosímetro indica valores de Ra maiores que o teórico.

Figura 7 – Esquema da geometria da superfície usinada por ferramentas com χ’r: (a) grande; (b) pequeno.

Influência dos parâmetros de corte

Os parâmetros de corte exercem uma influência decisiva na integridade superficial da peça usinada. Condições severas podem causar danos à superfície usinada, assim como às camadas diretamente abaixo desta, o que pode conduzir à quebra da peça em serviço. Portanto, quando se seleciona os parâmetros de um processo de usinagem, a vida do componente deve ser levada em consideração.

Os parâmetros de corte mais influente s no acabamento superficial são: o avanço (f), a profundidade de corte (ap) e a velocidade de corte (vc). Um aumento do avanço tende a aumentar a rugosidade da superfície, pois a altura dos picos e a profundida de dos vales das marcas de avanço são proporcionais ao quadrado desse avanço. A profundidade de corte praticamente não tem influência sobre a qualidade superficial, quando a profundidade for superior a um valor mínimo. Entretanto, um acréscimo de ap promove um aumento das forças, podendo incrementar as vibrações e, por consequência, gerar superfícies mais rugosas. Em baixas velocidades de corte o mau acabamento superficial pode ser explicado pela presença da aresta postiça de corte (APC), uma vez que pequenas partículas desta são perdidas durante o processo de corte e ficam aderidas na superfície da peça, deteriorando imensamente o acabamento. Portanto, o acabamento melhora quando vc aumenta, uma vez que a APC desaparece.

Influência do meio lubrirrefrigerante

O melhoramento conhecido do acabamento superficial pelo meio lubrirrefrigerante, quando se usina em baixas velocidades de corte, é freqüentemente atribuído ao efeito da lubrificação da superfície de saída da ferramenta que previne a formação ou reduz as dimensões da APC. Entretanto, estudos mostraram que o lubrirrefrigerante não tem um efeito sobre o tamanho e a forma da APC, pois o fluido não penetra na interface cavaco/ferramenta e, portanto, não evita a formação da APC. Assim, a melhoria no acabamento ocorre devido à ação lubrificante após a superfície usinada ter sido formada, prevenindo a aderência de partículas de APC comprimidas contra a peça durante a operação de usinagem.

A permanência do cavaco na região de corte pode comprometer o acabamento da superfície usinada ou ainda promover avarias nas ferramentas de corte. Assim, sempre que possível, o cavaco deve ser retirado desta região com a utilização de fluido lubrirrefrigerante sob alta pressão. A sua capacidade de expulsar os cavacos depende da viscosidade e da vazão do fluido, além, é claro , do tipo de operação de usinagem e do tipo de cavaco que está sendo formado.

Influência dos tipos e formas do cavaco

Além da forma geométrica da quina da ferramenta e do movimento relativo entre a peça e a ferramenta de corte, o acabamento superficial na operação de usinagem depende também do tipo de cavaco formado. Sabe-se que a formação do cavaco depende das condições de corte e do material da peça. A formação de cavacos descontínuos ou de cavacos contínuos com a presença de APC pode causar trincas, as quais se estendem na superfície da peça usinada e cria flutuações nas forças. Estas forças desviam a ferramenta e iniciam vibrações que afetam o acabamento superficial. Entretanto, a ocorrência de cavacos contínuos sem a presença de APC é a condição de corte mais desejável para se obter um melhor acabamento superficial.

Influência do estado da ferramenta

O desgaste de flanco causa deterioração do acabamento superficial da peça porque altera totalmente a forma geométrica da aresta de corte original, muda as dimensões da peça, podendo a mesma sair de sua faixa de tolerância.

O desgaste de cratera modifica a geometria da superfície de saída da ferramenta, alterando o valor do ângulo de saída e modificando a curvatura do cavaco, facilitando o seu escoamento. Por isso, a rugosidade da peça diminui, visto que o cavaco não colide com a superfície usinada da peça. Entretanto, um aumento da cratera fragiliza a quina , podendo causar a quebra da ferramenta.

A deformação plástica provoca deficiência no controle dos cavacos e deterioração do acabamento superficial da peça. Seu crescimento pode gerar lascamentos na aresta de corte. Se os lascamentos continuarem crescendo, provocam a quebra da ferramenta.

A aresta postiça de corte (APC ) aderente à aresta de corte se deforma e se encrua, aumentando sua resistência mecânica e fazendo às vezes de aresta de corte. Ela cresce gradualmente até romper-se bruscamente. Parte da APC que rompe é carregada com o cavaco e parte adere à peça, prejudicando sensivelmente seu acabamento superficial.

Fonte: Processos de Fabricação por Usinagem Parte 1 - Prof. Dr. André João de Souza

RSS Feed

RSS Feed Twitter

Twitter Facebook

Facebook Sobre

Sobre Contato

Contato

0 comentários:

Postar um comentário

REGRAS PARA COMENTÁRIOS

► Comentários pejorativos ou que agridam outros leitores são excluídos

► É expressamente proibido qualquer forma de propaganda não autorizada. Seja ela sobre outros blogs, comunidade no orkut ou sites.

Por isso, antes de fazer qualquer tipo de divulgação, contate-nos primeiro.

► Os comentários devem ter relação com o conteúdo postado.

Em caso de dúvida, entre em contato conosco.

O Blog da Mecânica agradece a compreensão.

att adm