Tratamentos termoquímicos são processos que visam a adição, por difusão, de elementos químicos (carbono, nitrogênio e boro, entre outros) na superfície do aço e nas seções onde se quer endurecer. Como a difusão desses elementos é feita com o aquecimento do aço entre 300° e 1200°C, o tratamento é denominado termoquímico.

A aplicação de calor por um meio apropriado pode levar a essa alteração de composição química do aço até uma profundidade que depende da temperatura de aquecimento e do tempo de permanência à temperatura de tratamento em contato com o meio em questão. A modificação parcial da composição química, seguida geralmente de tratamento térmico apropriado, produz também uma alteração na estrutura do material, resultando em uma modificação igualmente parcial das propriedades mecânicas.

O objetivo, normalmente, é o de aumentar a dureza e a resistência ao desgaste superficial, ao mesmo tempo em que o núcleo do material se mantém dúctil, embora possa ser aplicado com outros propósitos, como o de aumentar a resistência a fadiga, à corrosão, à oxidação em altas temperaturas.

Os processos mais utilizados são:

- Cementação

- Nitretação

- Cianetação

- Carbonitretação

- Nitrocarbonetação

- Boretação

- Termorreação

Os fatores que influenciam no controle do processo são:

a) Potencial do meio (sólido, líquido, gasoso ou plasma), em que a peça está imersa, de fornecer o elemento químico (carbono, nitrogênio, boro etc)

b) Capacidade da peça absorver este elemento químico. Isso está relacionado com a solubilidade e a difusão do elemento químico no aço.

Cementação

O processo de cementação é um processo clássico de endurecimento superficial, isto é, o enriquecimento superficial de carbono de certos aços, aquecidos convenientemente em contato com substâncias ricas em carbono. A cementação, além de ser a aplicação de carbono em aços com baixo teor de carbono, a mesma só ocorre para aços austeníticos, pois a austenita é a estrutura que apresenta elevada solubilidade para o carbono em sua estrutura cristal estável. Consiste na introdução de carbono na superfície do aço, de modo que este, depois de temperado, apresente uma superfície mais dura. Para que issoocorra, é necessário que o aço, em contato com a substância capaz de fornecer carbono, seja aquecido a uma temperatura que a solução do carbono no ferro seja fácil. Para isso, a temperatura deve ser superior a zona crítica (850° a 950°C) ou seja, onde o ferro se encontrará na forma alotrópica gama, embora tenham sido usadas temperaturas mais baixas como 790ºC e mais elevadas como 1095ºC.

Além disso há uma variável contributiva com o tempo e a atmosfera que a cementação é feita, que é o potencial carbono, que é a quantidade máxima de teor de carbono que pode ser acrescentado a um certo aço em uma certa temperatura com sua atmosfera controlada.

A profundidade de penetração do carbono depende da temperatura e do tempo, sendo rápida a princípio, decrescendo após um tempo, o que pode ser visto na figura 1. Essas curvas permitem verificar também que as temperaturas mais elevadas favorecem a penetração de carbono. Essas profundidades, são geralmente entre 0,25 a 2,5 mm e as peças mecânicas que são fortemente solicitadas têm uma profundidade de cementação maior.

figura 1

Fundamentalmente, a cementação é um fenômeno difusivo, e adicionando ao potencial carbono, é relativo ao movimento de carbono no interior do aço. Portanto a velocidade de enriquecimento superficial de carbono nos aços depende, em primeiro lugar do seu coeficiente de difusão.

Foram estabelecidos alguns fatores que influencia sobre a velocidade de enriquecimento de carbono na superfície dos aços, usando como prerrogativa que a cementação é influenciada pela fonte de suprimento de carbono, os fatores são:

a) Teor inicial de carbono no aço – quanto menor o teor de carbono no aço, maior a velocidade de carbonetação.

b) Coeficiente de difusão do carbono no aço – é fundamental para a cementação, pois o enriquecimento superficial de carbono é um fenômeno de difusão, isto é, de movimento relativo de carbono no interior do aço. O que é visado na carbonetação é a solução do carbono no ferro gama. Este coeficiente de difusão, é uma função da temperatura e da concentração de carbono. Sendo não afetado por impurezas, tamanho de grão e nem de elementos de ligas nos teores que são usualmente encontrados nos aços ligas para cementação.

c) Temperatura – é o fator mais importante além de afetar a difusão acelerando-a com a sua elevação, também na concentração de carbono na austenita e na velocidade de reação de carbonetação na superfície do aço.

d) Concentração de carbono na austenita – elementos de ligas tendem a deslocar a linha de solubilidade da austenita no diagrama Fe-C para esquerda, diminuindo os limites de concentração ou a solubilidade do carbono no ferro na austenita, contudo essa influência é relativamente pequena para os teores usuais nos aços-ligas para cementação, com exceção do níquel.

e) Natureza do agente carbonetante ou gás de carbonetação – a reação de transferência ocorre na superfície do aço. Os agentes supridores de carbono mais comuns são CO e CH4 e as reações que ocorrem na superfície do aço podem ser representadas por:

Onde (C) representa o carbono dissolvido no ferro na superfície do aço. A velocidade de reação do gás na superfície, em função da temperatura, depende da natureza do gás: temperaturas crescentes deslocam a reação (1) para a esquerda e a reação (2) para a direita.

f) Velocidade de fluxo de gás – esse fator influencia a velocidade de reação na superfície e, dependendo da natureza do gás, pode ser decisiva, pois, com alguns gases de cementação pode se ter alguma deposição indesejada ou insuficiente de carbono na superfície do material, exigindo melhor controle na velocidade de fluxo.

Tipos de cementação

Existem cinco processos diferentes de cementação, estes processos são geralmente utilizados em aços carbono (AISI/ABNT 1010 a 1035) e aços baixa liga (AISI/ABNT 2317, 2325, 3115, 4617,8620, 9310 etc).

Os processos de cementação podem ser feitos por via:

- Sólida

- Gasosa

- Líquida

- Vácuo

- Plasma

A grande maioria dos aços cementados são processados por cementação gasosa, usando o gás natural propano ou butano. A cementação a vácuo e a plasma são feitos em atmosferas redutoras com ausência de oxigênio, e mesmo sendo feitas ocasionalmente, a cementação líquida e sólida têm pouca importância comercial.

-

Cementação sólida ou em caixa

Na cementação sólida as peças de aço são acondicionadas em caixas metálica, a que se adiciona carvão de madeira (cerca de 5% a 20%) ou coque, catalisador constituído de uma mistura de 50 a 70% de carbonato de bário com outros carbonatos (cálcio, potássio e sódio) e um óleo ligante ou alcatrão (em quantidades que variam de 5% a 10%). O carvão de madeira é o mais usual devido a sua reatividade e pureza, com baixo teor de enxofre. Os ativadores mais comuns são os carbonatos alcalinos – ferrosos, como carbonato de sódio, carbonato de potássio, carbonato de cálcio e bário. E por ser mais resistente mecanicamente a quente, é adicionado 20% de coque para aumentar a transferência de calor, e obtenção de temperaturas mais uniformes.

O princípio fundamental do processo de cementação sólida, se baseia na formação através de reações termoquímicas do gás Monóxido de Carbono (CO) e sua reação com a microestrutura austenítica (Fe gama), promovendo em elevada temperatura (850º a 1050ºC) a difusão do carbono a partir da superfície em direção ao núcleo do material. A figura 2 esquematiza a formação da atmosfera cementante, através das reações termoquímicas de dissociação do carbonato de cálcio (CaCO3) formando CO2 e a reação entre o carbono do granulado (CG) e o oxigênio, ambos promovendo a formação do gás “CO”. Portanto, é importante definir que o processo de cementação sólida é na realidade controlado por mecanismos de reação entre a superfície do material (Ferro gama) e o gás cementante formado (processo gasoso).

As reações principais para a cementação sólida são:

(C) é o carbono nascente, que é absorvido pelo aço

figura 2

As principais Vantagens e desvantagens da cementação sólida são:

Vantagens:

- Pode utilizar uma maior variedade de fornos, pois produz sua própria atmosfera cementante;

- É ideal para peças que precisam de resfriamento lento após a cementação, como as que serão usinadas antes do tratamento;

- Diminui a tendência ao empenamento das peças devido ao fato delas se apoiarem bem na mistura carburizante sólida.

Desvantagens:

- Não permite controle do potencial de carbono na superfície da peça;

- Não é recomendada para têmpera direta após cementação, devido à dificuldade de desempacotar peças;

- É mais lenta que os outros processos de cementação, pois é preciso aquecer e resfriar a peça junto com a caixa que a contém;

As temperaturas mais utilizadas são normalmente de 815°C a 955°C, chegando as vezes a 1095°C.

A profundidade da camada cementada varia de 0,6 a 6,9 mm dependendo das condições de tempo e temperatura empregadas.Essa profundidade, em termos práticos, é medida por meio da dureza. Considerase camada cementada efetiva a região com dureza maior que 50 RC. Existe ainda a camada cementada total, que é definida como a região, na qual houve aumento do teor de carbono. Pode ser determinada por análise química ou outra propriedade física, como a dureza.

- Cementação Gasosa

Cementação gasosa consiste em se colocar a peça a ser cementada em um forno com atmosfera potencial de carbono controlado. Cementação gasosa, comercialmente é o método mais importante de cementação, e geralmente é obtido em um forno onde sua atmosfera é rica em carbono, tais quais gaseshidrocarbonetos, por exemplo, o CH4, C3H e C4H10, ou vaporizado por hidrocarbonetos líquidos.

As principais vantagens e desvantagens para a cementação gasosa são:

Vantagens:

- A mistura carburizante fica bem definida e estável durante toda a fase ativa da cementação, ao contrário do que ocorre na cementação sólida, em que a mistura carburizante perde em eficiência, à medida que a operação se prolonga, diminuindo a ação carbonetante;

- É um processo mais limpo que a cementação sólida, pois elimina os pós, as caixas pesadas e custosas;

- Permite melhor controle do teor de carbono e da espessura da camada cementada;

- É mais rápida e oferece possibilidade de uma só têmpera direta.

Desvantagens:

- As reações de carbonetação são muito mais complexas e algumas podem ser prejudiciais;

- Custo da instalação muito alto, exigindo também aparelhagem complexa de controle e de segurança, que ocasiona a necessidade de pessoal mais habilitado;

- O controle não é somente das temperaturas, como é praticamente o caso da cementação sólida, mas igualmente da constância da mistura carburiante gasosa.

Os gases são adicionados ao forno conforme sua taxa de cooperação na cementação. Para o gás cementante são empregados o gás natural (80 a 90% de CH4 e 10 a 20% de C2H6), o propano (C3H8), o butano (C4H10) e mais recentemente, no Brasil, o álcool etílico volatizado (C3H5OH).

O gás veículo para a cementação é fornecido a uma taxa de fluxo elevada para garantir uma pressão positiva do forno, minimizando a entrada de ar para dentro do forno. Geralmente as misturas de gases são utilizados para a diluição do gás cementante, esses gases são:

N2 (40 a 97%); CO (2 a 35%); CO2(0 a 5%); H2 (1 a 40%); CH4 (0 a 1%)

Com relação entre gás veículo e o cementante variando de 8:1 a 100:1, respectivamente.

Para obter os componentes cementados, os mesmo são primeiro aquecidos numa atmosfera neutra até temperaturas de 870-940°C, para então ser inserido os gases propostos para a carbonetação.

Nas atmosferas endotérmicas de cementação consiste as misturas dos agentes de cementação que são CO e CH4; e decarbonetação CO2 e H2O, eles são fatores essenciais para o potencial de cementação no forno. É importante manter um elevado potencial de cementação durante todo o processo, o que sustenta esse último, é a força motriz da cementação que é determinado entre o potencial de carbono na atmosfera e de carbono na superfície do aço.

As principais reações para a cementação a gás são:

Como estas reações são reversíveis, dependendo da temperatura e das concentrações de metano (CH4) e hidrogênio (H2), o aço pode tanto receber carbono (C) como perdê-lo.

A camada cementada varia de 0,5 a 2,0 mm, usualmente e depende , além do tempo e da temperatura do potencial de carbono no forno.

- Cementação Líquida

Neste processo, as peças são imersas em um banho de sal fundido, em temperaturas na faixa de 840 a 955ºC. Ocorre uma série de reações químicas que resultam na difusão superficial do carbono. A camada cementada depende da composição do banho e principalmente da temperatura utilizada. Banhos para baixas temperatutas permite obter camadas de 0,08 a 0,8mm. Nos banhos para altas temperaturas obtém-se camadas de 0,5 até 3,0 mm. A formação da camada cementada é bastante rápida como observado na figura 8. Os aços empregados são os aços carbonos (1010 a 1020) e os de baixa liga (1113, 1117, 1118, 8620, 9620). Os tempos de cementação líquida variam de 0,5 a 10 horas.

|

Constituinte | Composição do banho em % | |

| Camada de pequena espessura Baixa temperatura (840 a 900 oC) | Camada de grande espessura Alta temperatura (900 a 955 oC) | |

| Cianeto de sódio Cloreto de bário Outros sais alcalinos Cloreto de potássio Cloreto de sódio Carbonato de sódio Aceleradores outros Cianeto de sódio | 10 à 23 0 à 40 0 à 10 0 à 25 20 à 40 30 máximo 0 à 5 1,0 máximo | 6 à 16 30 à 55 0 à 10 0 à 20 0 à 20 30 máximo 0 à 2 0,5 máximo |

| Dentre esses aceleradores, incluem-se o dióxodo de manganês, óxido de boro, fluoreto de sódio e carboneto de silício, que nada mais são que compostos de metais alcalinos ferrosos. | ||

Tabela 1: Composições de sal para a cementação líquida

As vantagens e desvantagens da cementação líquida são:

Vantagens:

- Obtenção de apreciáveis profunidade de penetração em tempo relativamente curto, pois a peça entra em contato direto com a massa líquida;

- Proteção efetiva contra descarbonetação;

- Possibilidade de operação contínua, pela colocação ou retirada das peças, enquanto outras ainda estão em tratamento;

- De maneira geral, o tempo necessário é mais curto que nos outros processos de cementação.

Desvantagens:

- Alta toxides dos cianetos;

- Necessidade de limpeza posterior em alguns casos, como a têmpera em óleo.

O mecanismo de cementação com os banhos de baixa temperatura é complexo, devido ao número de produtos finais e intermediários que se forma, entre os quais, há os seguintes: Carbonatos alcalinos (Na3CO3 ou K2CO3), nitrogênio, monóxido de carbono, hidróxido de carbono, cianamidas (Na2CN2) ou BaCN2) e cianato (NaNCO).

Algumas das reações são as seguintes

De fato, a ação carburizante é devida principalmente ao cianeto de sódio NaCN ativado ou catalisadopela presença de sais alcalinos terrosos, como bário, cálcio ou estrôncio:

- Cementação Sob Vácuo

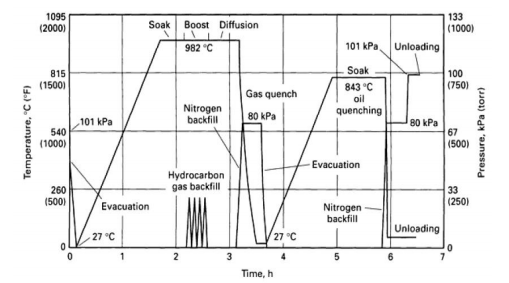

É um processo relativamente novo, sendo introduzido em escala comercial em 1970. As peças são introduzidas no forno, onde se processa vácuo. Em seguida, a temperatura é elevada na faixa de 925° a 1040°C, em que a austenita fica rapidamente saturada de carbono. Introduz-se, então, um fluxo controlado de hidrocarbonetos gasosos (Metano, propano ou outro gás) em uma pressão entre 10 e 200 torr. O gás, ao entrar em contato com a superfície do aço, desprende vapor de carbono, depositando uma camada muito fina de carbono na superfície do material. Esse carbono é imediatamente absorvido pelo aço, até o limite de saturação.

O fluxo de gás é, a seguir, interrompido e as bombas de vácuo, que estão operando durante todo o processo, retiram o excesso de gás, e então preenchida com gás nitrogênio. Neste instante, começa a segunda fase do processo, ou o chamado “ciclo de difusão controlada”, onde se atingem os desejados teores de carbono e de profundidade da camada cementada.

O processo oferece uma melhor uniformidade e um controle mais preciso da camada cementada em relação a cementação gasosa, além de evitar a oxidação intergranular. As peças assim cementadas são menos suscetíveis à formação de óxidos, microfissuras, descarbonetação e outros efeitos. Como o processo é todo a vácuo, as peças saem mais limpas que na cementação gasosa, não requerendo limpeza posterior. A emissão de gases também é menor que na cementação gasosa, reduzindo problemas ambientais. Contudo o custo do equipamento é maior.

Uma análise detalhada sobre a deposição de carbono na superfície conduz a seguinte conclusão: a eficácia da deposição de átomos de carbono só é possível se o processo se baseia em 4 passos: (1) Aquecimento e permanência do aço em sua temperatura de carbonetação para garantir a temperatura uniforme no aço; (2)um estágio de impulso, na deposição inicial dos átomos, em que uma quantidade importante de átomos de carbono da atmosfera é depositada na superfície (3) a difusão que é influenciada pela temperatura, dessa forma sem a necessidade de suprimentos adicionais de carbono na atmosfera para ocorrer um processo difusivo e (4) têmpera a óleo para que o aço adquira a dureza superficial, a figura 3 ilustra esses 4 passos.

No primeiro passo consiste no aquecimento do aço em temperaturas entre 845° e 1040ºC, e logo após fixando essa temperatura para homogeneidade da tem peratura do aço. No segundo passo ocorre as reações responsáveis para a difusão do carbono no aço austenítico, e elas são:

figura 3

- Cementação a Plasma

Plasma é uma mistura gasosa constituídas de íons positivos e negativos, além de partículas neutras, embora a carga global desta mistura seja neutra. A cementação a plasma usa a tecnologia de descargas luminescentes (glow discharger) para fornecer íons de carbono para a superfície da peça. O plasma por descarga luminescente pode ser obtido e mantido colocando-se dois eletrodos metálicos dentro de um tubo de vidro evacuado, no qual foi injetado gás a baixa pressão (da ordem de 1,0 torr) e aplicando-se uma diferença de potencial de algumas centenas de volts nestes eletrodos. Formam-se no tubo várias regiões de descargas visíveis. Para a cementação, apenas as descargas muito próximas do catodo são relevantes, pois, nessa região, o campo alétrico é mais potente e as velocidades dos elétrons suficientemente altas para provocarem a dissociação das moléculas do gás contido no tubo. Como esta éregião é muito próxima do catodo, fica mais fácil para os íons formados atingirem a superfície do catodo e serem absorvidos por ela.

O processo de cementação iônica é mais rápido que o de cementação a gás. Se o metano (CH4) for usado, por exemplo, na cementação a gás, ocorrerão várias reações de decomposição desse gás (em CH3, depois CH2, depois CH, para finalmente, haver liberação do carbono ativo (C), que irá se dissolver no aço).

Na cementação iônica, a dissociação do metano forma diretamente o carbono ativo, reduzindo o tempo do processo. Com isso, a temperatura empregada pode ser aumentada (1040ºC no lugar de valores próximos de 900ºC da cementação a gás), o que favorece a difusão do carbono ativo para o interior do aço e aumenta o limmite de solubilidade do carbono na austenita. Por exemplo, uma cementação iônica por 10 minutos a 1050°C, seguida por um aquecimento a vácuo por 30 minutos (para permitir a difusão no carbono para o interior da peça), produz o mesmo perfil de distribuição do carbono na peça que uma cementação a gás a 918°C por 6 horas. Em relação a cementação a gás e a vácuo, a cementação iônica é um processo mais rápido.

A camada cementada na cementação iônica é a mais uniforme que na cementação a gás ou a vácuo, especialmente em regiões de acesso mais difícil, como raiz dos dentes de uma engrenagem, por exemplo.

Outra vantagem da cementação iônica é o seu maior poder de manter uma camada uniforme em furos da peça. A cementação a vácuo demonstrou manter uma camada uniforme dentro de furos com relação altura/diâmento (L/D) até 7, enquanto a cementação a gás mantece até 9 e a iônica até 12.

O custo de um sistema de cementação iônica é similar ao de cementação a gás, porém o custo de operação do primeiro é 20% menor que o de cementação a gás e 5% menor que o de cementação a vácuo.

A figura 4a apresenta um esquema da cementação a plasma, e a a figura 4b apresenta um forno de cementação a plasma.

figura 4

Aços para cementação e aplicações

A tendência atual para a cementação é o emprego da mesma em aços-ligas, entretanto a adição de ligas nas composições do aço reflete em seu preço, além de afetar seus processos de fabricação e possibilidade de tratamento térmico. Por isso se busca cada aplicar a cementação sempre que possível em aços menos complexos, e se exigir alguma aplicação específica em aços baixa liga. Contudo, em alguns momentos é exigida alta resistência nas aplicações d o aço, exigindo a adição de ligas.

Os aços para cementação são: Aços carbonos; aços-liga de baixo teor em liga; e aços ligas para teores maiores de elementos de ligas.

- Aços Carbono

O tipo padrão para esse aço é o SAE 1020, porém sua composição geral é de 0,08% a 0,25%. Pode ser adicionado porcentagens de manganês por apresentar melhor usinabilidade; capacidade de endurecer sem formação de pontos moles.

Esses aços convenientemente tratados termicamente são capazes de adquirir um núcleo suficientemente tenaz, e após sua superfície cementada eles se tornam indicados a umavariedade de aplicações, em que o principal requisito é a superfície dura e resistente ao desgaste.

Exemplos típicos são: pinos, pequenas engrenagens, alavancas, eixo de comando de válvulas, fusos, roletes, pequenos mecanismos, enfim, peças que não estão sujeitas a solicitações severas de outra natureza a não ser desgaste superficial.

- Aços-ligas de baixo teor

Esses aços apresentam um total de 1% a 2% de elementos de ligas como o níquel, cromo, molibdênio e manganês. A tabela 2 apresenta algumas composições típicas para esse aço:

Tabela 2. Aços-liga de baixo teor em liga para cementação (Infomet)

As aplicações típicas desses aços correspondem a uma série de componentes da indústria automobilística, incluindo engrenagens de transmissão, coroas, pinhões, engrenagens de diferenciais, parafusos, eixos de comando de válvulas, pinos de pistão etc. Peças desses mesmos tipos são empregadas no estado cementado em tratores, caminhões, aviões, máquinas operatrizes etc.

- Aços-liga de alto teor em liga

No caso presente, a soma total de elementos de liga ultrapassa 2%; esses aços apresentam temperabilidade muito elevada, de modo que o teor de carbono não deve superar 0,25% . A tabela 3 apresenta algumas composições típicas para esse aço.

Tabela 3 – Aços-liga de alto teor em liga para cementação

As peças cementadas a partir desses aços destinam-se a aplicações idênticas às dos aços-liga de baixo teor em liga, quando as condições de serviço forem mais severas, portanto quando o equipamento ou veículos onde as peças forem montadas forem mais pesados e de maior responsabilidade.

RSS Feed

RSS Feed Twitter

Twitter Facebook

Facebook Sobre

Sobre Contato

Contato

0 comentários:

Postar um comentário

REGRAS PARA COMENTÁRIOS

► Comentários pejorativos ou que agridam outros leitores são excluídos

► É expressamente proibido qualquer forma de propaganda não autorizada. Seja ela sobre outros blogs, comunidade no orkut ou sites.

Por isso, antes de fazer qualquer tipo de divulgação, contate-nos primeiro.

► Os comentários devem ter relação com o conteúdo postado.

Em caso de dúvida, entre em contato conosco.

O Blog da Mecânica agradece a compreensão.

att adm