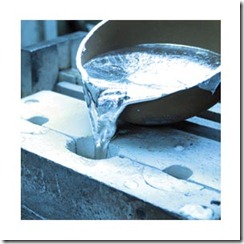

Injeção de metais, também conhecido como Fundição Sob Pressão ou Die Casting, é o processo metal-mecânico no qual o metal líquido fundido é forçado, sob pressão, a entrar na cavidade esculpida de uma matriz, normalmente confeccionada em aço, preenchendo-a e formando a peça desejada.

Injeção de metais, também conhecido como Fundição Sob Pressão ou Die Casting, é o processo metal-mecânico no qual o metal líquido fundido é forçado, sob pressão, a entrar na cavidade esculpida de uma matriz, normalmente confeccionada em aço, preenchendo-a e formando a peça desejada. Ao entrar na cavidade da matriz o metal expulsa o ar lá contido por orifícios pré-determinados, e preenche todos os espaços da matriz, também conhecida por ferramenta ou molde. Enquanto é injetado no molde, o metal ainda recebe uma força de compactação para diminuir o volume das micro porosidades decorrentes da solidificação, densificando a peça.

A qualidade superficial e estrutural obtida nas peças injetadas é bastante superior se comparado ao processo convencional de fundição em areia e por gravidade, por exemplo, proporcionando a produção de peças com elevada responsabilidade técnica.

Os metais mais usados neste processo são os metais não ferrosos, tais como, o alumínio, o magnésio, o cobre, as ligas zamak e o latão. Basicamente isso ocorre porque a matriz é confeccionada em aço, e, se o metal líquido injetado possuir a temperatura de fusão muito próxima à da matriz, ele irá deformá-la.

Vantagens do Processo

São inúmeras as vantagens da injeção de metais. Para as ligas de alumínio obtém-se maior resistência mecânica do que o processo de fundição em areia ou por gravidade, devido à maior compactação proporcionada pelo processo de injeção e também pela menor quantidade de porosidade nas peças. Além disso, as peças produzidas pelo processo de injeção podem receber acabamento superficial sem a necessidade de preparação prévia, produz peças com formatos bem complexos, com paredes bem finas, detalhadas e com tolerâncias dimensionais bem mais estreitas do que os processos de fundição. Por fim, o processo de injeção permite alta capacidade de produção de peças com elevado grau de automação.

Desvantagens do Processo

A injeção de metais possui limitações no seu uso e basicamente é utilizada em ligas não ferrosas. Além disso, em função da necessidade de matrizes, as peças produzidas por este processo têm uma limitação de tamanho, pois raramente passam de 4 a 5 quilos. Isso restringe sua aplicação em peças grandes, pois seriam necessários máquinas, matrizes e sistema de injeção muito grandes para que a injeção pudesse ocorrer, o que acarretaria um alto custo de fabricação e, por conseqüência, elevado preço final das peças e das matrizes.

Aplicações e Exemplos de Peças

Vasto é o campo onde se podem aplicar peças injetadas. Encontram-se peças no setor Automotivo, Aeronáutico, Agrícola, Eletrônico, Bens de Capital, Metal-Mecânico, dentre muitos outros.

Esse texto você encontra na íntegra no site MetalMundi:

RSS Feed

RSS Feed Twitter

Twitter Facebook

Facebook Sobre

Sobre Contato

Contato

0 comentários:

Postar um comentário

REGRAS PARA COMENTÁRIOS

► Comentários pejorativos ou que agridam outros leitores são excluídos

► É expressamente proibido qualquer forma de propaganda não autorizada. Seja ela sobre outros blogs, comunidade no orkut ou sites.

Por isso, antes de fazer qualquer tipo de divulgação, contate-nos primeiro.

► Os comentários devem ter relação com o conteúdo postado.

Em caso de dúvida, entre em contato conosco.

O Blog da Mecânica agradece a compreensão.

att adm